Pelajari teknik fabrikasi untuk manufaktur, alat, metode, dan tips meningkatkan efisiensi produksi di artikel ini.

Gambar: teknik fabrikasi (sumber)

I. Pendahuluan

Teknik fabrikasi adalah bagian dari industri manufaktur. Teknik ini menentukan bagaimana bahan mentah diolah menjadi produk jadi untuk dipakai dalam produksi produk akhir nantinya.

Melalui proses fabrikasi, perusahaan dapat memproduksi barang dalam skala kecil maupun besar, dengan kualitas yang konsisten.

Ada beberapa metode dalam fabrikasi seperti pemotongan, pengelasan atau penyambungan, dan pembentukan. Seluruhnya dijalankan berdasarkan desain dan blue print detail untuk meningkatkan efisiensi dan efektivitas produksi.

Jika diterapkan secara tepat, teknik fabrikasi dapat meningkatkan produktivitas, mempercepat waktu produksi dan mengurangi kesalahan kerja.

Teknik ini juga mengadopsi teknologi modern seperti sistem komputerisasi dan otomatisasi. Sehingga perusahaan dapat mencapai target produksi secara lebih mudah dan mengurangi limbah material.

Di dalam artikel ini, akan tersaji penjelasan lengkap mengenai teknik fabrikasi. Mulai dari jenis pekerjaan dan bahan yang digunakan, keunggulan setiap metode, serta jenis mesin dan teknologi yang digunakan.

II. Jenis Teknik Fabrikasi

Ada beberapa jenis teknik fabrikasi, terutama fabrikasi bahan logam. Yaitu pengelasan, pemotongan, dan pembentukan bahan. Berikut ini adalah penjelasan lengkapnya.

A. Pengelasan (Welding)

Pengelasan adalah teknik menyambungkan dua atau lebih bagian logam dengan cara melelehkan timah di antaranya sebagai perekat yang kuat. Terdapat tiga teknik pengelasan, seperti dijelaskan di bawah ini.

1. TIG (Tungsten Inert Gas) Welding

TIG Welding merupakan metode pengelasan yang menggunakan elektroda tungsten. Tungsten sendiri adalah logam terkeras di dunia yang tidak meleleh dan berfungsi menghasilkan busur listrik. Gas pelindung (umumnya argon) digunakan untuk melindungi area pengelasan dari oksidasi dan kontaminasi.

Metode TIG menghasilkan hasil las yang bersih, berkualitas tinggi, dan cocok untuk material tipis atau kecil seperti aluminium dan tembaga.

Namun, metode ini membutuhkan waktu lebih lama dalam pengerjaannya dan harus dilakukan oleh operator yang terampil.

Dalam dunia industri, TIG welding sering digunakan dalam bidang yang memerlukan sambungan logam yang rapi dan sangat presisi. Misalnya:

Industri Penerbangan dan Dirgantara:

- Pembuatan komponen pesawat seperti tangki bahan bakar dan rangka pesawat.

- Pengelasan bahan ringan seperti aluminium dan titanium untuk mengurangi bobot pesawat.

Industri Elektronik:

- Pembuatan komponen listrik dan elektronik berukuran kecil dan membutuhkan presisi tinggi.

- Penyambungan kabel tembaga dan komponen kecil yang membutuhkan ketelitian tinggi.

Industri Medis:

- Produksi alat kesehatan dan perangkat medis seperti peralatan bedah dan implan yang membutuhkan standar higienis tinggi.

2. MIG (Metal Inert Gas) Welding

MIG Welding menggunakan kawat elektroda yang disuplai melalui pistol gas. Gas yang digunakan adalah campuran argon dan karbon dioksida. Gas ini juga berfungsi untuk melindungi area pengelasan.

Metode ini memiliki kelebihan yaitu efisien dan cepat sehingga cocok untuk pengerjaan proyek berskala besar. Metode ini juga mudah dipelajari sehingga cocok untuk pekerja pemula.

Namun, MIG Welding kurang efektif untuk penggunaan di luar ruangan karena gas pelindung yang mudah terbawa angin.

Secara umum metode ini digunakan pada beberapa jenis industri manufaktur, yaitu:

Industri Otomotif:

- Pembuatan rangka kendaraan, panel bodi, dan sasis mobil.

- Perakitan komponen kendaraan dalam produksi massal pada pabrik pembuat suku cadang.

Industri Konstruksi:

- Pengelasan struktur baja untuk gedung, jembatan, bendungan, dan pabrik-pabrik besar.

- Pembuatan komponen logam besar seperti tangki penyimpanan dan pipa penyalur.

Industri Kapal:

- Perakitan kapal dan struktur maritim yang membutuhkan pengelasan tahan korosi.

- Pembuatan bagian lambung kapal dan peralatan pelabuhan.

3. Stick Welding (Shielded Metal Arc Welding – SMAW)

Metode ini kerap disebut Stick Welding saja. Cara kerjanya menggunakan elektroda berlapis untuk menciptakan busur listrik saat bersentuhan dengan material. Gas pelindung dihasilkan saat pelapisan elektrodanya meleleh.

Metode Stick Welding cocok untuk pengelasan di luar ruangan karena tahan terhadap kondisi cuaca buruk. Seperti perbaikan galangan dan anjungan tambang minyak lepas pantai.

Cara ini juga sangat efisien dan fleksibel untuk berbagai jenis logam, walaupun hasilnya tidak sehalus metode TIG dan MIG.

Dibutuhkan pekerja terampil yang berkompetensi tinggi agar sambungan logam kuat dan rapi. Penggunaannya lazim di jenis industri berikut:

Industri Minyak dan Gas:

- Pemasangan pipa minyak dan gas di area lepas pantai atau lokasi pedalaman yang terpencil.

- Pengelasan platform pengeboran yang terpapar elemen cuaca keras dan ekstrim.

Industri Konstruksi Berat:

- Pembuatan jembatan, menara telekomunikasi, gedung pencakar langit, dan struktur baja besar lainnya.

- Pengelasan tiang pancang, pondasi, dan elemen pendukung lainnya.

Industri Alat Berat dan Pertambangan:

- Perbaikan dan pembuatan alat berat seperti eskavator, bulldozer, dan truk tambang.

- Pengelasan komponen mesin tambang yang harus tahan terhadap beban berat dan tekanan tinggi.

Setiap jenis pengelasan memiliki aplikasi yang berbeda tergantung pada kebutuhan industri, jenis material, dan kondisi lingkungan kerja.

TIG welding digunakan untuk hasil presisi tinggi, MIG welding untuk produksi massal, dan Stick welding untuk kondisi yang sulit dan lokasi kerja yang jauh.

B. Pemotongan (Cutting)

Ada dua jenis metode pemotongan dalam proses fabrikasi, yaitu cara manual dan otomatis.

Metode Pemotongan Manual

Metode ini dilakukan secara manual menggunakan alat yang dioperasikan langsung menggunakan tangan. Contohnya adalah gunting logam, gergaji tangan, dan mesin potong sederhana seperti gergaji besi.

Walaupun rawan terhadap kesalahan kerja dan memakan waktu lebih lama dalam penyelesaiannya, tetapi metode manual lebih ekonomis.

Cara ini juga lebih fleksibel, sehingga cocok untuk proyek berskala kecil atau yang membutuhkan pemotongan khusus. Misalnya pembuatan elemen interior kustom.

Cara ini juga mudah dilakukan, asalkan pekerja cukup terampil dan teliti. Namun hasilnya seringkali tergantung pada kualitas kerja operator, sehingga sulit mencapai tingkat presisi tinggi yang konsisten.

Umumnya metode manual dilakukan pada proyek bengkel kecil, pengerjaan proyek berskala rumah tangga, dan perbaikan sederhana.

Metode Pemotongan Otomatis

Metode ini sudah menggunakan mesin canggih seperti laser cutting, plasma cutting, dan mesin CNC yang dioperasikan secara otomatis berdasarkan program komputer.

Karena otomatis, maka lebih mudah mendapatkan hasil potongan yang akurat, presisi, konsisten, dan rapi. Pengerjaan juga jauh lebih cepat sehingga cocok untuk proyek berskala besar.

Mesin yang dikendalikan komputer juga bisa berjalan terus-menerus selama jam kerja tanpa jeda, meningkatkan efisiensi waktu dan minim kesalahan kerja.

Namun, metode ini membutuhkan investasi awal yang besar mengingat mesin-mesinnya bisa seharga ratusan juta per unit. Belum lagi pelatihan intensif untuk operator agar terlatih dalam penggunaan dan pemeliharaan mesin.

Karena sangat tergantung pada teknologi, maka ketika mesin rusak atau pasokan listrik padam, maka produksi bisa terhenti.

Teknik pemotongan otomatis kerap dipakai pada industri otomotif, pabrik baja, perusahaan manufaktur produk elektronik, dan industri kedirgantaraan.

Kedua metode ini memiliki kelebihan dan kekurangan. Pemilihan metode pemotongan yang tepat bergantung pada jenis material, kebutuhan proyek, anggaran, dan kapasitas produksi yang diinginkan.

C. Pembentukan (Forming)

Pembentukan adalah proses mengubah bahan kerja ke dalam bentuk tertentu sesuai kebutuhan proyek. Misalnya dengan melengkungkan atau membengkokkan bahan.

Terdapat dua teknik pembentukan yang kerap dipakai dalam fabrikasi.

1. Teknik Bending (Pembengkokan)

Bending adalah proses membengkokkan atau melengkungkan logam untuk menciptakan sudut tertentu. Cara ini biasanya menggunakan mesin bending seperti press brake atau mesin manual.

Teknik bending dapat menghasilkan sudut spesifik dengan tingkat presisi tinggi. Juga cocok untuk membuat komponen dengan berbagai sudut dan bentuk.

Teknik ini juga bisa diaplikasikan untuk berbagai jenis logam mulai dari alumunium, baja, besi, hingga tembaga. Biayanya juga rendah karena mesin bending yang kecil lebih ekonomis dibandingkan mesin rolling besar.

Umumnya teknik bending digunakan pada pembuatan produk-produk kecil atau industri berskala kecil hingga menengah. Misalnya pembuatan komponen elektronik dan komputer, panel logam, struktur bingkai pintu dan baja ringan, dan sebagainya.

Namun, teknik ini juga memiliki keterbatasan, terutama pada ukuran dan ketebalan bahan yang diolah. Hal ini karena setiap mesin memiliki batas kapasitas yang berbeda.

Teknik bending juga berisiko mengakibatkan retak pada logam tertentu jika sudut pelengkungan terlalu tajam. Atau jika pembengkokan dilakukan tanpa pemanasan terlebih dulu.

2. Teknik Metal Rolling (Pengerolan Logam)

Metal rolling menggunakan dua atau lebih rol besar yang berputar. Bahan logam lantas dijalankan di antara rol-rol tersebut sehingga menjadi lembaran atau silinder yang tipis.

Teknik ini menggunakan mesin berkapasitas besar sehingga ideal untuk proyek berskala besar pula. Lembaran logam yang diproduksi berukuran besar dan panjang, sehingga nantinya akan digulung (rolling).

Teknik ini juga dapat menghasilkan bentuk silinder, pipa, atau lembaran datar dengan ketebalan seragam. Agar lebih mudah dilengkungkan, bahan logam akan melalui proses pemanasan terlebih dahulu. Maka material akan lebih kuat dan lentur sehingga lebih mudah diproses lebih lanjut.

Umumnya teknik ini kita temukan dalam industri pembuatan baja, tabung logam, pipa, komponen otomotif, pembuatan kapal, dan struktur bangunan besar.

Karena menggunakan mesin besar, maka biaya investasi metode ini juga tinggi. Ruangan yang diperlukan untuk penempatan mesin juga harus luas.

Ukuran hasil yang besar juga kurang cocok untuk produk dengan desain rumit atau yang membutuhkan sudut tajam.

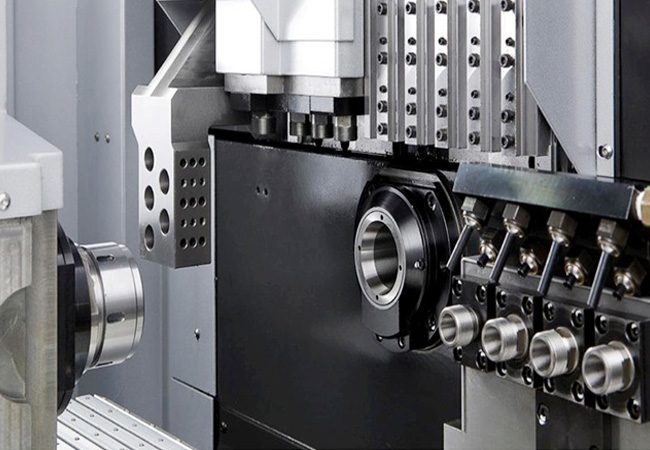

D. Pengerjaan Mesin (Machining)

Baik secara tradisional maupun modern, proses fabrikasi membutuhkan mesin kerja. Ada dua jenis mesin yang umum yaitu mesin CNC dan mesin tradisional. Mari melihat perbandingan keduanya.

Teknik Mesin CNC (Computer Numerical Control)

Mesin CNC adalah mesin yang menggunakan program komputer untuk mengontrol alat pemotong atau pembentuk logam. Operator bekerja memprogram mesin dengan desain yang diinginkan menggunakan perangkat lunak CAD/CAM.

Desain kemudian diinput ke dalam mesin menggunakan program CNC sehingga mesin dapat bekerja secara otomatis tanpa memerlukan banyak intervensi dari operator.

Teknik ini sering dipakai di industri otomotif (produksi komponen mesin), industri dirgantara, manufaktur perangkat medis, dan pembuatan prototipe produk.

Mesin CNC memiliki sejumlah keunggulan, diantaranya:

- Presisi dan Akurasi Tinggi: Mesin CNC mampu menghasilkan produk dengan tingkat presisi yang sangat tinggi dan konsisten. Sangat cocok untuk produk dengan desain rumit atau ukuran kecil.

- Produksi Massal: Ideal untuk produksi dalam jumlah besar dengan kualitas yang seragam.

- Otomatisasi Penuh: Mengurangi keterlibatan manual sehingga meminimalkan kesalahan manusia serta kecelakaan kerja.

- Fleksibilitas Desain: Mampu memproses desain kompleks dan rumit yang sulit dilakukan oleh mesin tradisional.

- Efisiensi Waktu: Proses pengerjaan lebih cepat karena mesin dapat bekerja tanpa jeda sepanjang jam kerjanya.

Namun, mesin CNC juga memiliki sejumlah kekurangan, seperti biaya investasi dan pemeliharaan yang tinggi. Harga mesin ini cukup mahal sehingga pebisnis harus menggelontorkan dana awal yang cukup besar.

Terlebih, mesin CNC harus dirawat oleh teknisi yang berpengalaman dan terampil. Ketergantungan mesin ini pada program komputer juga harus diantisipasi.

Bila program error atau terjadi kesalahan dalam pemrograman, maka proses produksi akan terhambat.

2. Teknik Mesin Tradisional

Disebut mesin tradisional karena masih dioperasikan secara manual oleh pekerja, dan bukan dikendalikan oleh komputer. Misalnya mesin bor manual, mesin bubut, dan mesin frais yang memerlukan operator terampil.

Pengaplikasiannya bisa untuk proyek DIY, bengkel kecil, atau proyek-proyek kustom berskala kecil hingga menengah.

Teknik ini memerlukan biaya awal yang relatif rendah karena harga mesin tradisional lebih terjangkau dibandingkan mesin CNC. Cocok untuk pengerjaan proyek berskala kecil dan pekerjaan kustom.

Teknik ini juga mudah dilakukan karena operator bisa dengan cepat menyesuaikan pengaturan mesin untuk berbagai pekerjaan berbeda. Pemeliharaan mesin juga umumnya lebih mudah.

Adapun kekurangan teknik ini terletak pada kualitas hasil kerja yang sangat tergantung pada keahlian operator. Karenanya sulit mendapatkan hasil presisi yang konsisten untuk setiap produk.

Teknik manual juga memakan waktu lebih lama dibanding mesin otomatis. Ditambah lagi kemungkinan kesalahan kerja yang lebih besar.

III. Alat dan Material untuk Fabrikasi

Gambar: teknik fabrikasi (sumber)

Selain mesin, ada peralatan dan material lain yang diperlukan untuk proses fabrikasi. Mari mencermati penjelasannya di bawah ini.

A. Alat Fabrikasi Tradisional dan Modern

Alat fabrikasi meliputi peralatan pengelasan, pemotong, dan alat pembentuk material. Jenis dan ukurannya tentu disesuaikan dengan kapasitas produksi workshop dan ukuran proyek yang dikerjakan.

Untuk alat fabrikasi modern bisa menggunakan mesin-mesin terkomputerisasi, teknik pengelasan robot welding, atau alat pemotong laser cutting.

Sementara itu alat tradisional berupa peralatan pertukangan manual, mesin bending dan gerinda yang dijalankan operator manusia, serta pengelasan manual.

Teknologi baru dan otomatisasi pekerjaan memang meningkatkan kapasitas produksi dan kualitas hasil kerja. Namun semua pilihan kembali lagi kepada kemampuan dan bidang fabrikasi workshop yang bersangkutan.

B. Material yang Umum Digunakan

Sebenarnya, fabrikasi bisa menggunakan berbagai jenis bahan, termasuk kayu, akrilik, dan logam. Namun kali ini kita akan fokus pada fabrikasi logam.

Dalam industri fabrikasi, ada dua kategori utama bahan logam, yaitu logam ferrous dan logam non-ferrous. Masing-masing memiliki karakteristik yang unik dan cocok untuk berbagai aplikasi industri. Berikut adalah definisi, keunggulan, manfaat, dan penggunaan masing-masing jenis logam

1. Logam Ferrous

Logam ferrous mengandung unsur besi atau ferrum. Logam ini memiliiki sifat magnetis, rentan terhadap korosi, sehingga memerlukan lapisan khusus di bagian luarnya agar lebih tahan lama.

Keunggulannya adalah:

- Kekuatan yang tinggi dan tahan terhadap tekanan serta beban berat.

- Ketersediaan yang melimpah, mudah ditemukan dan relatif murah.

- Sifat magnetisnya berguna untuk aplikasi industri tertentu seperti elektronik dan otomotif.

- Dapat didaur ulang sehingga mengurangi limbah industri.

Logam ferrous lazim dimanfaatkan untuk struktur bangunan yang membutuhkan kekuatan tinggi, karena daya tahannya yang kuat. Misalnya baja struktural untuk gedung dan jembatan.

Logam ini juga stabil, tidak mudah berubah bentuk di bawah beban berat sehingga lazim dijadikan mesin, komponen alat berat, dll.

Logam ferrous mudah dibentuk, dilas dan dikerjakan dengan mesin sehingga cocok dijadikan komponen kendaraan seperti sasis dan komponen transmisi.

2. Logam Non-Ferrous

Jenis logam non-ferrous tidak mengandung unsur besi di dalamnya, sehingga tidak memiliki sifat magnetis dan lebih tahan terhadap karat. Contohnya aluminium, tembaga, dan titanium.

Selain tahan karat, logam ini juga ringan dan bersifat konduktif atau mengalirkan listrik dan panas dengan baik. Logam ini juga relatif lebih lunak sehingga mudah dibentuk.

Logam non ferrous ideal untuk aplikasi luar ruangan dan lingkungan maritim yang sering terkena air serta perubahan cuaca. Umur pemakaiannya pun lebih lama walau dalam kondisi ekstrem.

Contoh penggunaan logam ini misalnya pembuatan bodi pesawat terbang dan kapal laut, pembuatan kabel dan komponen listrik, rangka jendela dan pintu, perhiasan dan barang seni, serta implan medis (umumnya berbahan titanium).

IV. Aplikasi Teknik Fabrikasi di Industri

Setelah melihat jenis teknik, alat dan material fabrikasi, mari melihat aplikasinya di berbagai jenis industri.

A. Industri Konstruksi

Fabrikasi diperlukan dalam pembuatan rangka baja ringan, pilar dan struktur bangunan, besi cor, dan sebagainya.

B. Industri Otomotif

Komponen dan suku cadang kendaraan diproduksi melalui proses fabrikasi. Mulai dari komponen kecil seperti bola lampu, sasis, hingga sistem knalpot, shockbreaker, dan panel bodi kendaraan.

Seluruhnya membutuhkan pemotongan, pembentukan dan pengelasan yang presisi.

C. Industri Alat Berat dan Permesinan

Industri skala besar seperti pertambangan, pembuatan alat berat dan mesin, serta konstruksi besar juga membutuhkan fabrikasi. Mulai dari pembuatan struktur bangunan, menara, alat berat dan mesin, dll.

D. Aplikasi dalam Pembuatan Prototipe

Teknik fabrikasi memungkinkan pembuatan prototipe produk baru dengan cepat untuk pengujian dan pengembangan lebih lanjut. Hal ini diperlukan di industri berbasis komunikasi dan teknologi.

V. Tips dan Strategi Meningkatkan Efisiensi Fabrikasi

Bagi pengusaha yang ingin terjun ke industri fabrikasi, berikut beberapa tips agar proses produksi berjalan efisien.

A. Pemilihan Alat yang Tepat

Tentukan skala proyek yang dapat Anda kerjakan. Lalu pilih alat yang sesuai dengan jenis pekerjaan untuk memaksimalkan hasil dan meminimalkan waktu produksi.

Pemilihan alat yang sesuai dengan kapasitas kerja juga akan menjadikan pemanfaatan anggaran kerja lebih efektif.

B. Pelatihan Operator untuk Teknologi Terbaru

Pelatihan operator memastikan pekerja dapat mengoperasikan mesin dengan benar dan minim kesalahan. Terutama jika perusahaan menggunakan mesin modern berbasis komputer.

Pelatihan ini juga bisa dianggap sebagai investasi SDM karena dalam jangka panjang akan mempengaruhi kinerja perusahaan.

C. Implementasi Sistem Otomatisasi

Jika memungkinkan dan untuk meningkatkan kapasitas produksi, gunakan otomatisasi. Tindakan ini akan mengurangi idle time, meningkatkan akurasi kerja, mempercepat produksi massal, dan mengurangi risiko kesalahan manual.

D. Pengelolaan Material untuk Mengurangi Limbah

Gunakan manajemen stok material yang baik untuk mengurangi pemborosan pemakaian material. Tentukan manajemen limbah agar usaha Anda tetap ramah lingkungan dan mendukung bisnis yang berkelanjutan.

VI. Kelebihan dan Kekurangan Teknik Fabrikasi

Gambar: teknik fabrikasi (sumber)

Temukan kelebihan dan kekurangan teknik fabrikasi agar lebih mudah menimbang saat ingin terjun ke bisnis ini.

A. Analisis Perbandingan antara Metode Manual vs Otomatis

Metode manual lebih fleksibel dan berbiaya rendah, tetapi membutuhkan tenaga kerja terampil dan waktu produksi lebih lama.

Sementara metode otomatis lebih cepat dan akurat tetapi memerlukan investasi mesin yang tinggi serta pemeliharaan yang lebih ruwet.

B. Dampak pada Waktu Produksi, Biaya, dan Kualitas Hasil

Teknik fabrikasi yang Anda pilih akan memengaruhi biaya produksi, waktu penyelesaian, dan kualitas produk akhir.

Otomatisasi cenderung mengurangi biaya jangka panjang meskipun membutuhkan investasi awal yang besar. Sementara teknik tradisional membuat kapasitas kerja terbatas sehingga omset lambat berkembang.

VII. Tren dan Teknologi Masa Depan dalam Fabrikasi

Mengingat pesatnya perkembangan teknologi saat ini, fabrikasi pun tak luput dari tren dan kemajuan teknologi di masa depan.

A. Integrasi Teknologi AI dalam Fabrikasi

AI memungkinkan pemantauan proses secara real-time, memprediksi kerusakan mesin, dan mengoptimalkan alur kerja. Integrasi AI dalam mesin CNC akan meningkatkan performa sistem otomatisasi dan mengurangi beban kerja karyawan.

B. Pemanfaatan Data untuk Optimasi Proses Produksi

Data produksi, penjualan, pembelian, dan stok bahan baku adalah elemen penting dalam manajemen fabrikasi yang sehat.

Data dari sistem terhubung dapat digunakan untuk memprediksi kebutuhan bahan dan memperkirakan waktu penyelesaian kerja.

Data juga bermanfaat untuk memberikan pelayanan terbaik bagi pelanggan, merekomendasikan metode paling tepat bagi kebutuhan mereka, dan sebagainya.

C. Fabrikasi Berbasis 3D Printing

3D printing menawarkan fleksibilitas dalam membuat prototipe dan komponen khusus dengan biaya lebih rendah. Dengan teknologi ini, akan jauh lebih mudah mengembangkan produk dan meningkatkan kualitasnya tanpa harus memproduksi dalam jumlah besar.

Baca Juga : Contoh Fabrikasi: Proyek Nyata dari Berbagai Industri

VIII. Kesimpulan

Teknik fabrikasi adalah tulang punggung industri manufaktur. Penerapan metode pengelasan, pemotongan, pembentukan, dan pengerjaan mesin memungkinkan produksi massal dengan kualitas tinggi dan efisiensi maksimum.

Untuk menghadapi persaingan global, perusahaan harus berinvestasi dalam pelatihan dan teknologi fabrikasi terbaru guna meningkatkan daya saing dan produktivitas.

Dewa Jasa Lasercut merupakan perusahaan jasa fabrikasi yang menyediakan berbagai layanan fabrikasi untuk proyek berskala kecil hingga besar. Termasuk proyek kustom yang memerlukan ketelitian tinggi.

Untuk kerja sama, konsultasi, maupun informasi lengkap terkait teknik fabrikasi dan layanan dari kami, hubungi customer service. Kami akan dengan senang hati mendukung bisnis Anda.